Approfondir

- feuille de route décarbonation - valorisation du CO2, en 2020

- feuille de route hydrogène en 2021, étude portant sur l'autoroute de la chaleur fatale 1 en 2021.

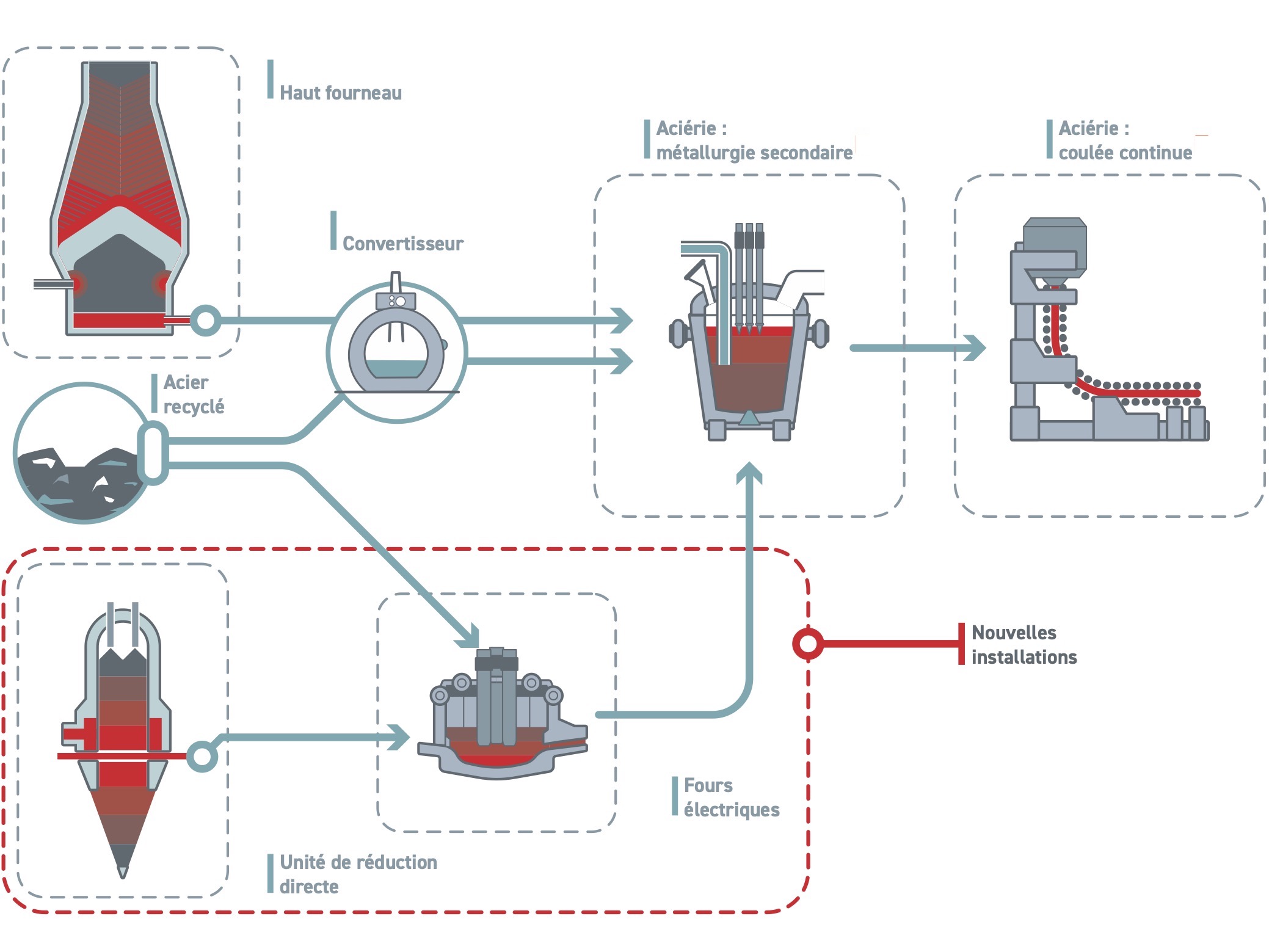

- Une unité de réduction directe du fer : l'unité de réduction directe tire son nom du procédé, qui consiste à réduire, par du gaz naturel dans un premier temps, les oxydes de fer (naturellement présents dans le minerai de fer) en fer métallique pré-réduit sans le faire fondre. L'innovation principale de la filière consiste à séparer l'opération de réduction de celle de fusion, dont l'association simultanée au sein des hauts-fourneaux nécessitait jusqu'alors l'utilisation de carbone sous forme de coke.

- Deux fours électriques (à arc électrique) : les deux nouveaux fours prévus sont à arc électrique, fonctionnant avec du courant alternatif (le charbon, en tant que source d'énergie de la production d'acier, sera remplacé par l'électricité). Ils utilisent l'énergie dégagée par les arcs électriques qui se forment entre leurs 3 électrodes en graphite. L'objectif de cette étape est triple : terminer la réduction du fer initialement préréduit, fondre l'acier recyclé et le fer réduit et éliminer les impuretés indésirables.

- Deux fours électriques poches qui permettent l'affinage de l'acier liquide et l'ajustement de sa température avant les étapes ultérieures de fabrication (jusqu'à la coulée des brames d'acier).

En savoir plus...

Les raisons et le contexte du projet

L'acier, un enjeu de souveraineté industrielle

La découverte des procédés de production massive de l'acier (par la filière haut-fourneau) a largement contribué à l'essor de la société moderne. L'acier est devenu tellement présent et utile dans notre quotidien que nous ne le voyons même plus : il est en effet indispensable pour la production d'infrastructures et de biens aussi divers que les chemins de fer, les ponts, les avions, les voitures, les vélos, les machines à laver ou encore les réfrigérateurs.

Au cours des dernières décennies, la production mondiale d'acier a connu une forte croissance et a progressivement basculé de l'Europe vers l'Asie. En France, la filière produit environ 15 millions de tonnes par an, et mobilise environ 26 000 emplois directs, ce qui la situe au troisième rang des États producteurs membres de l'UE derrière l'Allemagne et l'Italie.

La décarbonation de l'industrie au coeur des enjeux du réchauffement climatique

Le réchauffement climatique est l'une des problématiques mondiales majeures. L'augmentation de l'effet de serre est la cause principale du réchauffement climatique observé ces dernières décennies. Elle est induite par les émissions de gaz à effet de serre (dont le CO2) provoquées par l'activité humaine, et en particulier par la production d'énergie issue de combustibles fossiles. Aussi, en France comme dans le reste de l'Europe, les politiques énergétiques favorisent-elles dorénavant les technologies sobres en carbone.

L'Accord de Paris adopté en 2015, à l'issue de la COP21, a donné un cadre international à l'atténuation du dérèglement climatique. L'Union européenne a ensuite fixé à chacun de ses États membres des objectifs ambitieux pour lutter contre le réchauffement climatique. De son côté, la France a adopté, avec la loi du 17 août 2015 puis la loi du 9 novembre 2019, un cadre en matière de réduction des émissions de gaz à effet de serre. Ses orientations en la matière sont fixées par la Stratégie Nationale Bas Carbone (SNBC) : elle prévoit notamment de diviser par deux les émissions des procédés industriels entre 2015 et 2050. La nouvelle version de la SNBC et les budgets carbone (objectifs à court-moyen termes) ont été adoptés par décret le 21 avril 2020.

Un bassin dunkerquois marqué par les émissions de CO2 et engagé dans la décarbonation

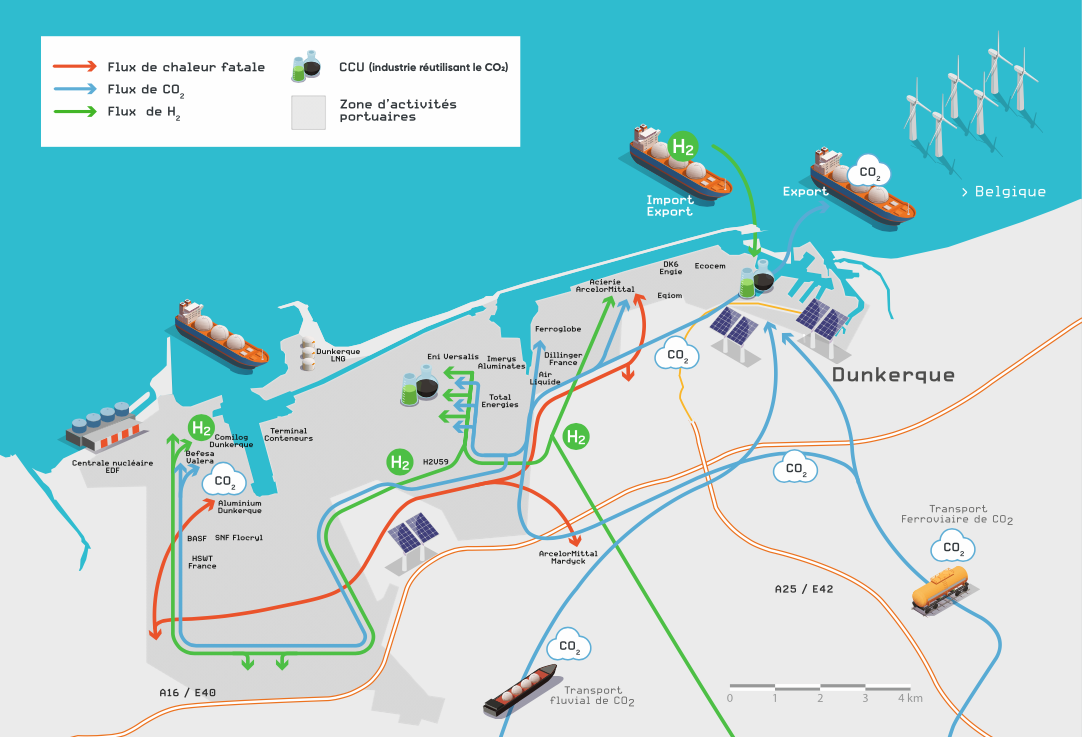

Le bassin industriel Dunkerquois représente 21 % des émissions de CO2 des industries manufacturières françaises. Pour réduire ses émissions, le territoire travaille depuis plusieurs années à la mise en place d'une chaîne complète de décarbonation de ses procédés (un hub), grâce à une collaboration entre les acteurs locaux. Ainsi, un collectif « CO2 et industries » a été initié en janvier 2018, notamment par ArcelorMittal, et un manifeste « CO2, Industries et Territoires » a été élaboré en juillet 2019. Plus récemment, la dynamique a été renforcée par des études, bases de futurs projets :

Dans ce cadre, plus de 3 milliards d'euros d'investissements sont prévus d'ici à 2030. Le déploiement à Dunkerque du premier Hub hydrogène et CO2 français dédié à la décarbonation permettrait de réduire de 19% les émissions industrielles nationales dès 2050, en économisant 13,7 millions de tonnes de CO2.

Il permettrait également de créer, dans les prochaines années, 16 000 emplois.

Le Hub hydrogène et CO2 à Dunkerque

Le Hub hydrogène et CO2 à Dunkerque

(Source : Brochure « Dunkerque, Territoire d'industrie décarbonée »)

Le programme de décarbonation d'ArcelorMittal France

La décarbonation du plus gros site sidérurgique de France (celui d'ArcelorMittal à Dunkerque) va contribuer sensiblement à celle de l'industrie en France. Pour le bassin dunkerquois, ce mouvement est encore plus essentiel. En effet, l'usage actuel des hauts-fourneaux à Dunkerque consomme une grande quantité de charbon, amenant le site à rejeter 1,8 tonne de CO2 par tonne d'acier produite.

Trois leviers sont mis en oeuvre par ArcelorMittal France pour réduire significativement ses émissions de CO2 de plus de 40% d'ici 2030, et viser la neutralité à l'horizon 2050. Ils s'inscrivent dans un programme d'investissements de natures et de délais très variés.

Augmenter l'utilisation de l'acier recyclé

Le premier levier consiste à augmenter l'utilisation d'acier recyclé (en recyclant et refondant l'acier après qu'il ait été consommé), en remplacement de la fonte dont la production par les hauts-fourneaux est particulièrement émettrice de gaz à effet de serre. La mise en oeuvre de ce levier aura pour conséquence de réduire de 8% les émissions de CO2 du site de Dunkerque.

Produire de l'acier à basse émission de CO2

Le projet de production d'acier à basse émission de CO2, qui correspond au deuxième levier et que propose ArcelorMittal pour le site de Dunkerque dans le cadre de cette concertation, consiste à changer profondément le procédé de fabrication de l'acier sur le site, c'est-à-dire à abandonner le recours au charbon et au coke, et à réduire le minerai de fer directement avec du gaz naturel dans un premier temps, puis avec un mix de gaz naturel et d'hydrogène décarboné, la part de ce dernier étant augmentée progressivement.

Le présent projet permet de franchir une étape majeure en réduisant de 36% supplémentaires les émissions du site de Dunkerque.

« Smart carbon » : captage, réutilisation et stockage du CO2

Le troisième levier regroupe des procédés de captage du CO2 encore émis puis, après sa purification, son transport vers une nouvelle destination : un usage direct (alimentaire, serres...) ou, en quantités plus conséquentes, une exploitation pour la production d'un nouveau produit chimique. Une autre destination peut être le stockage définitif dans des couches géologiques profondes, en particulier dans les couches sousmarines qui contenaient initialement du gaz naturel.

L'évolution de la filière de production d'acier sur le site de Dunkerque

L'impact du projet de production d'acier à basse émission de CO2 sur les installations existantes

Le projet consiste à transformer profondément la manière d'élaborer l'acier en changeant les procédés de production. Ainsi à l'issue de sa mise en oeuvre, la filière actuelle dite "Haut-Fourneau" ne représentera plus que 40% de la capacité existante. Subsisteront la cokerie, une seule chaine d'agglomération et le haut-fourneau n°4. Tous verront leur production significativement ralentie.

La mise en oeuvre du nouveau procédé de production d'acier est prévue avec les nouvelles installations suivantes :

La mise en oeuvre du nouveau procédé de production d'acier est prévue avec les nouvelles installations suivantes :

Les produits de sortie des fours seront ensuite conduits dans des installations existantes(métallurgie secondaire, coulées continues) afin de produire l'acier final. Ainsi, le renoncement aux hauts-fourneaux permet de décarboner partiellement le procédé en utilisant du gaz naturel pour la réduction et de l'énergie électrique pour la fusion. L'autre innovation de cette technologie consiste à pouvoir recourir également à d'autres gaz comme l'hydrogène afin de décarboner davantage le procédé.

Afin d'assurer la construction et la mise en service des nouveaux outils de production et la continuité des activités actuelles, une étape essentielle sera la préparation du site et la libération des espaces nécessaires. Parmi les activités préparatoires, sont prévues la relocalisation des stocks de charbon (et de boulettes de minerai de fer) et la réorganisation d'activités propres à ArcelorMittal ou à des prestataires déjà présents sur le site de Dunkerque.

Par la suite, le montage des nouveaux équipements privilégiera une livraison par la mer des plus volumineux déjà en grande partie assemblés. En contrepartie, des moyens de manutention lourds seront nécessaires sur site (grues de fortes capacité) pour envisager le levage de ces modules.

L'alimentation en eau du projet

ArcelorMittal utilise actuellement de l'eau de mer pour refroidir certains équipements de ses hauts-fourneaux de Dunkerque. Dans le cadre du projet il est prévu de construire une deuxième station de pompage d'eau de mer. Ce choix de l'eau de mer permettra de ne pas consommer d'eau industrielle supplémentaire à prélever dans le canal de Bourbourg et de respecter l'engagement de réduction de la consommation de 10% d'ici 2025 par rapport au niveau de consommation de 2019. La future station de pompage aurait une capacité maximale de près de 60 000 mètres cubes par heure.

L'alimentation en électricité du projet

L'installation de fours électriques va contribuer à une augmentation significative de la puissance électrique appelée par le site, la faisant passer de 180 MW (mégawatts) à plus de 450 MW en moyenne, et 750 MW en pointe. Cela équivaudrait à 4 fois la consommation de la communauté urbaine de Dunkerque. Compte tenu de la puissance requise, le niveau de tension de raccordement de référence est le 400 000 volts. Actuellement, le site ArcelorMittal Dunkerque est alimenté en électricité en 250 000 volts. La solution technique consiste donc à raccorder le site d'ArcelorMittal au réseau de transport d'électricité à 400 000 volts, par deux liaisons souterraines (une principale et une de secours) depuis le poste distributeur le plus proche.

L'alimentation en gaz du projet

Le site ArcelorMittal de Dunkerque est actuellement alimenté en gaz naturel par une canalisation souterraine provenant du site de Loon-Plage. Le site utilise actuellement 35 000 Nm3/h de gaz naturel. Les besoins complémentaires en gaz naturel pour une installation de réduction directe de minerai de fer peuvent atteindre 96 000 Nm3/h, soit une consommation équivalente à environ deux fois la consommation de la communauté urbaine de Dunkerque. La canalisation actuelle, saturée, ne permet pas de fournir les capacités supplémentaires demandées par ArcelorMittal France. Par conséquent, une nouvelle alimentation en gaz naturel est nécessaire, par la création d'une canalisation souterraine, de diamètre 300 millimètres, depuis le site de Loon-Plage.